こんにちは!宮城の3Dさんです。

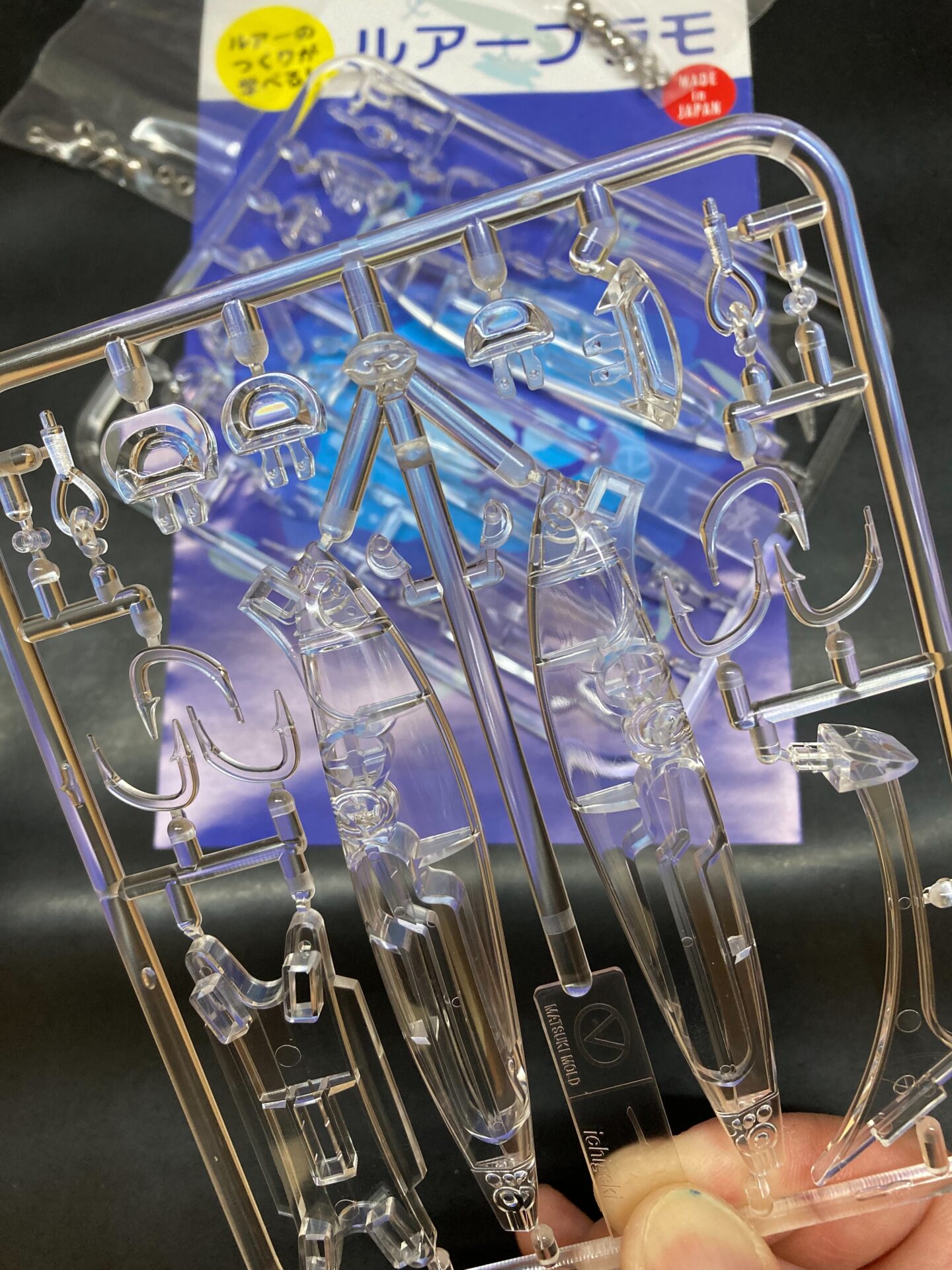

今回の記事はルアーのプラモデル『ルアープラモ』を購入してみましたので、記事を書こうと思います。

今回は【眺めよう編】になります。

ルアーのプラモ…だと!?

ルアープラモとは

プラモデルの金型製造の老舗町工場が送る自社製品第一弾で、ルアーの構造を組み立てながら学べるプラモデルになります。

クラウドファンディングサイト『Makuake』で支援を募り、目標金額の576%を達成した商品です。

現在一般販売に向けて進行しているとのことです。

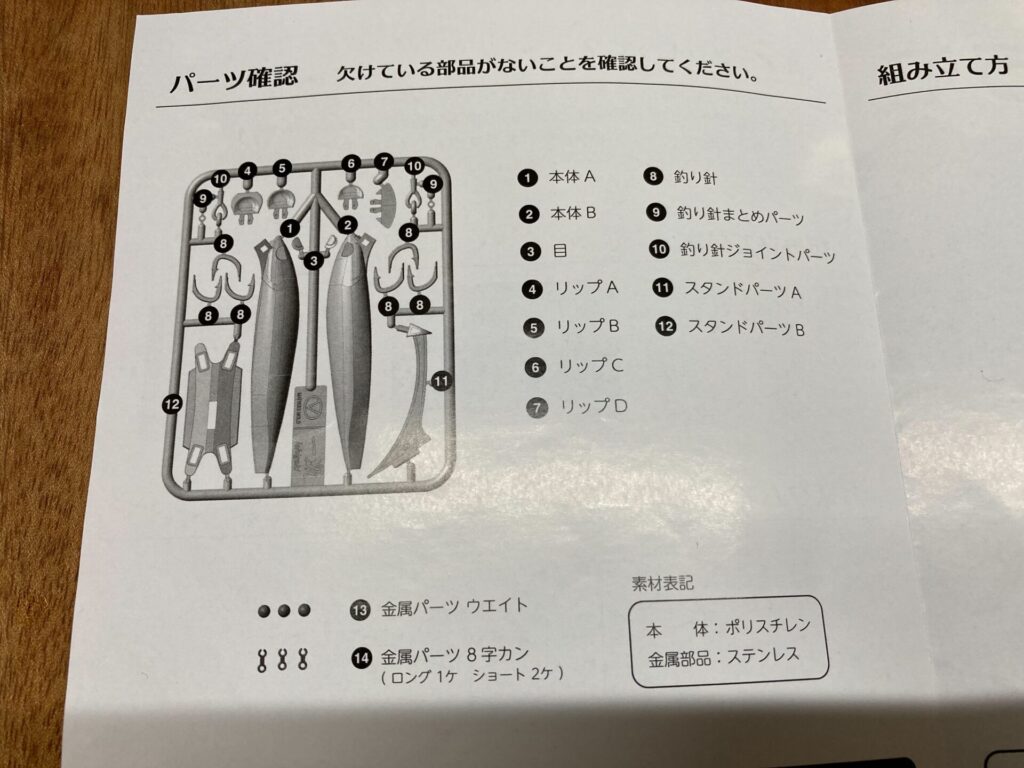

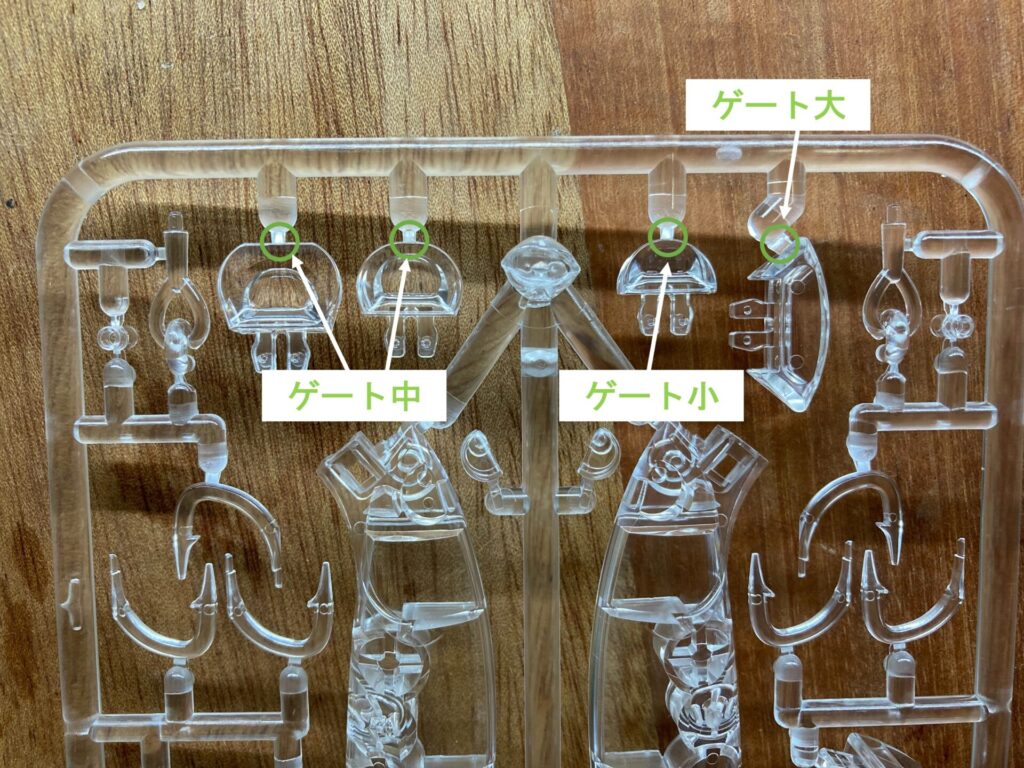

こんな部品構成になります。

ルアーの構造が学べる…だけじゃない…だと!?

著者としてはルアーの構造を学ぶだけではもったいない!まずはじっくり眺めて、射出成形の技術にも注目してほしい商品です。

私は射出成形や成形金型に関して一般の方より多少の知識はありますが、プラモデルを趣味とする者ではなく、プラモデル特有の金型ノウハウに精通しているわけではありませんので、完全なるプロの方ご容赦願います。

…と保険をかけましたので、注目していただきたい点について書きたいとおもいます。

射出成形とは…

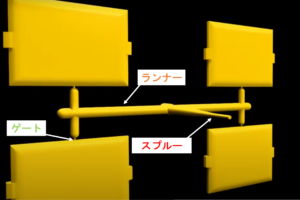

射出成形とは熱により軟化させた樹脂をシリンダから射出させ、金型内に流し込み冷やし固めて形を作る手法になります。このアニメーションが分かりやすいかと思います。

黄色い部分がプラスチックになります。

身の回りにあるプラスチック製品の多くがこの手法により形作られています。

勿論プラスチックルアーもこの手法を用いています。

ランナー

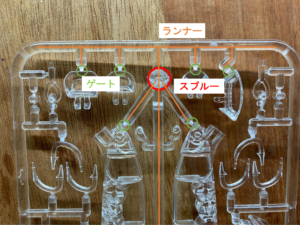

このプラモデルの場合は中心と外枠のΦ4形状が『ランナー』と呼ばれる形状になります。

金型内に射出された樹脂は『スプルー』→『ランナー』→『ゲート』→『製品形状』という順序に流れ、充填されます。

YouTube動画の場合

ルアープラモの場合(かなり省略して書いてます)

ルアープラモでは『スプルー』形状は切断処理されていますね。

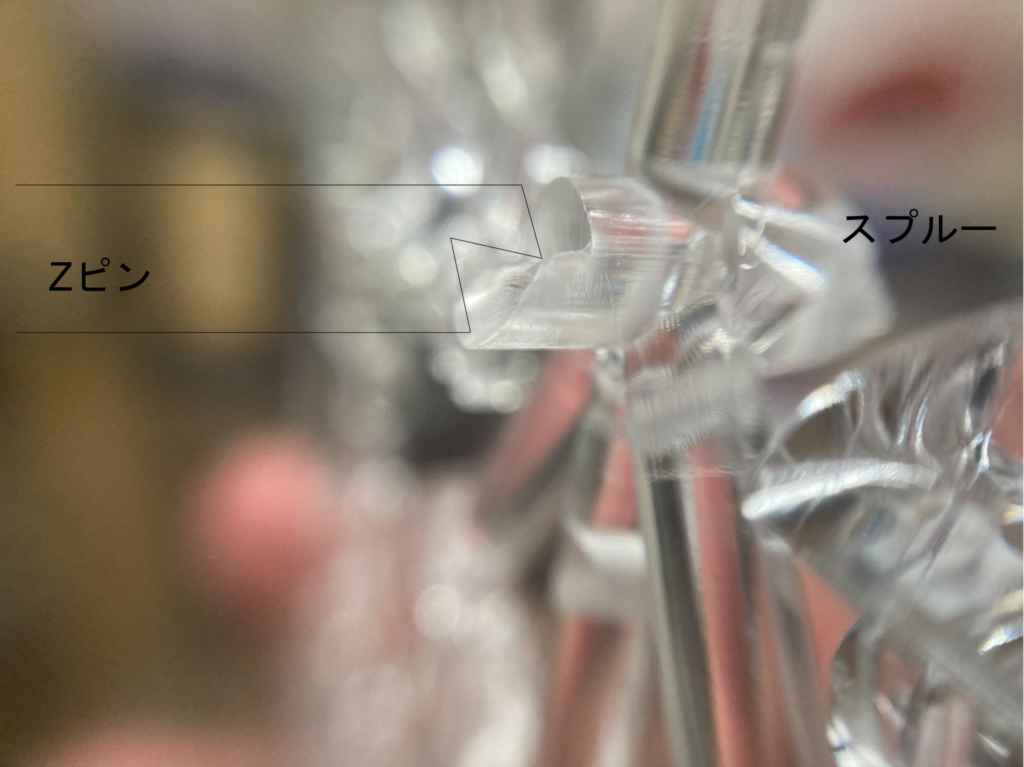

『スプルー』の裏側にはこんな形状がありますが、この部分にはこんな形状の「Zピン」と呼ばれる部品があって、『スプルー』を引っこ抜くための役割を持たせた形状になります。

何故こんなことをするかというと射出成形は金型の中に樹脂を充填したのちに、型を開いて製品を取り出さなければなりません。型が開いたときに動画のアニメーションでいうスプルーのある右手前側(固定側といいます)に製品が残ってしまうと取り出せないからです。アニメーションでは左奥側(可動側といいます)に製品が残ったのちに外に排出(動画の1:13付近)されますが、こちら側に排出するピン機構があるからです。

このピンを「エジェクターピン」と呼びます。このピンを「Z」字状に加工し可動側への食いつきを強くさせ、スプルーを引っこ抜いてるのが「Zピン」となります。

ここまでは基本的な金型構造なのですが、このZピン付近のセンターランナー(赤丸部)に注目してほしいのです。

ランナー形状が大きくえぐれています。

これはピンを配置してこちらのランナー断面積を狭くすることにより、優先的に【本体A】【本体B】のほうに樹脂を流し込んでいる意図があると思います。

ちなみに昔の動画↓にはこの形状がありませんので、金型を調整するなかで設計変更されたものでしょう。(もちろんこの形状は離型の際に抵抗となるため真ん中に「エジェクターピン」が配置されています)

型割りと部品配置

プラモデルってランナーも商品の一部なんですよね。プラモデル買ってこなかった人なので、今回これを痛感しました。部品配置が充填のしやすさだけではなく、組み立て易さも考慮されています。充填優先で『スプルー』に近い位置にメインのボディである【本体A】【本体B】を持ってくるのはわかるのですが、目玉部品もこの付近の配置。充填性だけ考えればもっと外側の配置ですが、組み立てのイメージがつきやすい。勿論この位置なのでランナーも面積を絞ってあり、先ほど述べたピンにて流量を絞っています。

また、ゲートサイズ【リップA~D】形状だけを観察しても3種類ありますね。

製品部

射出成形では製品肉厚部に『ヒケ』または『気泡』といった現象が発生します。これは樹脂が固化する際に膨張分の収縮が起こることが原因で、肉が厚い部分ほど顕著になります。

「え!?そんなの機械で圧力かけてるんだから、収縮が起きないくらいにパンパンに詰め込めばいいんじゃないの?」

と思うかたもいらっしゃるかと思いますが、ゲートという細い流路があるためにそこが優先的に固まり、その先に圧力がかからない現象が起きます。また、圧力を過度にかけることは製品バリや離型する際のスリ傷など他の不具合のリスクを上げます。(「じゃあ、ゲート大きくすればいいじゃん!」となりますがゲート処理が大変になりますし、思った以上に効果がでないこともよくあります)

そのため製品仕様上肉が厚くなってしまうようなところは、可能な範囲で肉を削いであげることが重要です。【本体A】【本体B】のセンターとリアのエイト管付近は金型に丸ピンを立てて肉を削いでいますし、【スタンドパーツA】や【リップA~D】も可能な限り肉厚部を無くす形状となっています。1ショットで多数の部品を得る形状はほんと大変だと思います。。。

ピンを4本立てていますが、肉厚部のヒケは成形条件ではどうにもならないことも多いです

プラモならではだなぁ…と思った点が製品部にもあります。それは【本体A】【本体B】の接着部にある凹凸形状です。これのおかげで合わせはバッチリで、パチ組みでも浮力テストは余裕でこなせました。

遊んでます😙 pic.twitter.com/Lsfw13HgnV

— Y485/3Dプリンタルアー作る人 (@y485485) September 24, 2021

(この状態で軽くスイムテストまでしましたが、個体差があると思うので保証はしません!!)

あと、【本体A】の重心移動ウエイトルームが【本体B】側の面にまで延長されています。

重心移動のウエイトルームのリブはセンターより相手側に延長されていて、スチロールでも強度が上がりそうな製品設計😊

組み立てもしやすそうここ、市販ルアーでも欠けちゃいがちなやつあるからね、、、 pic.twitter.com/y6kqiSRhOQ

— Y485/3Dプリンタルアー作る人 (@y485485) September 23, 2021

これはキャスト時の衝撃にも強くなるでしょうし、組み立てもしやすい設計です。

ルアーメーカーさんが作るルアーであれば、溶剤で接着する場合、合わせ面が平面であるほうが接着剤の塗布効率が良さそう(こんな感じで)なので平面にするかな…と思います。もちろん超音波溶着ではこの限りではありませんけどね。

【釣り針まとめパーツ】と【釣り針ジョイントパーツ】の嵌合も絶妙です。

パーティングライン位置が分かりやすいようにゲート処理をしていません。けっして横着したわけではありませんw

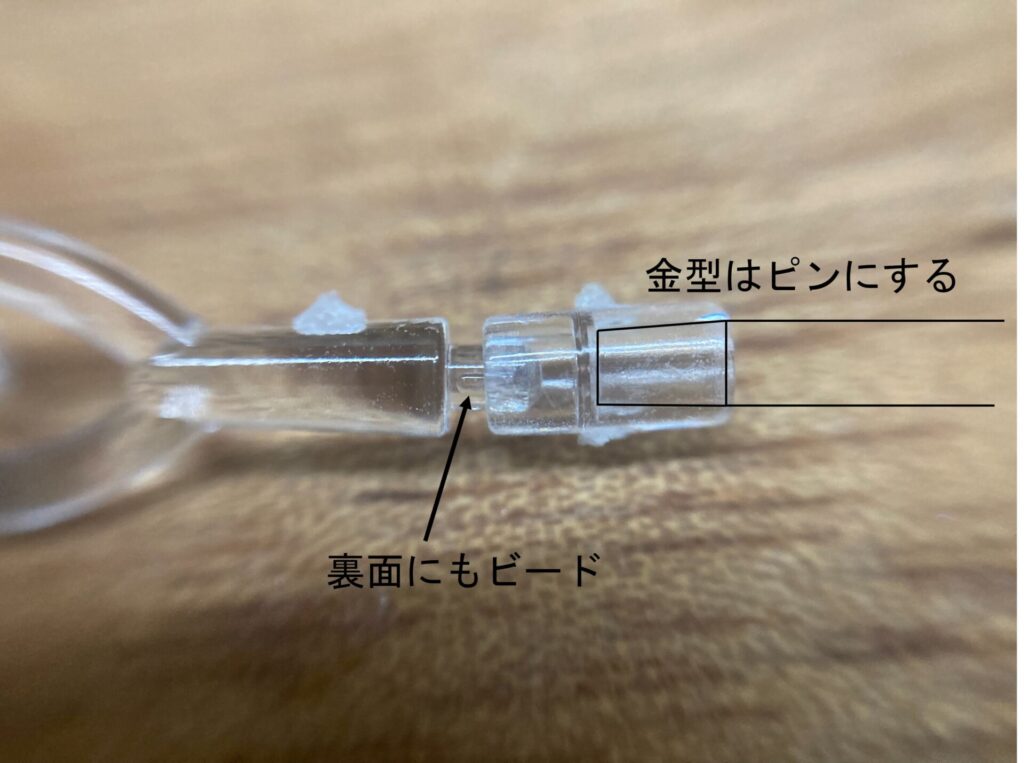

オス形状の【釣り針まとめパーツ】には2点の小さな凸形状があり、メス形状の【釣り針ジョイントパーツ】が嵌合します。

この位置の2点の凸形状で嵌合させれば、金型合わせ面(パーティングラインと呼ばれます)のバリが少し強くなったとしても、嵌合力は変化しません。メス側の穴形状は金型をピン組み込み形状にしておけば、嵌合調整もピンを削るだけで済みます。

次回は…

今回の記事は少し専門的な用語が多く、好き嫌いの分かれる記事かとおもいます。

なので、次回は【組み立てて釣りに行こう編】と題して、組み立てから塗装までどうやったのか…を記事にしたいと思います。

次回記事はこちら↓

最後までお読みいただき、ありがとうございました。

コメント